Perslucht wordt over de hele wereld in productiebedrijven toegepast voor het aansturen van machines, processen en gereedschappen. Het is een veilig en makkelijk beschikbaar medium omdat het via slangen en leidingen op alle mogelijke plekken benut kan worden. Tegenover de voordelen staat echter een gigantisch nadeel want perslucht is ook een van de allerduurste energiedragers. Het is echter heel goed mogelijk om kosten te reduceren. Om te beginnen door het eenvoudig opsporen en verhelpen van lekkages waardoor direct 10 tot 20% energiewinst wordt geboekt. Door dit aan te vullen met monitoring en verdere systeemoptimalisaties kunnen de besparingen zelfs oplopen tot 50%!

Wat maakt perslucht tot een van de duurste energiedragers? Pascal van Putten, CEO van VPInstruments zegt daarover: “Bij het comprimeren van atmosferische lucht naar een druk van 6 à 7 bar gaat al 75% van de opgenomen elektrische energie in de compressor verloren als warmte. Drukverlies alsmede lekkages zorgen er vervolgens voor dat het elektrische rendement van de totale persluchtinstallatie slechts 7,5 tot 15% bedraagt. Maar dat kan beter en je zou dus verwachten dat bedrijven er alles aan doen om dit te realiseren. Toch is dat niet zo en jaarlijks worden wereldwijd miljarden euro’s aan energie verspild, simpelweg omdat veel bedrijven verzuimen lekkages te verhelpen en het rendement van hun persluchtinstallatie te optimaliseren.

Niet echt duurzaam

Circa 5% van alle mondiaal gebruikte elektrische energie wordt omgezet in perslucht en in de industrie is dit zelfs 10%. De opwekking van deze gigantische hoeveelheid energie draagt bij aan de CO2 uitstoot en de klimaatverandering. Alleen al om die reden is het zinvol en zelfs noodzakelijk om het energiegebruik van persluchtinstallaties omlaag te brengen. Daarnaast levert het bedrijven gewoon keihard geld op als ze het rendement van hun persluchtinstallatie verhogen.

Lekkage management: laaghangend fruit

“Het is absoluut niet ingewikkeld en vergt ook absoluut geen hoge investeringen om te beginnen met het opsporen en verhelpen van lekkages,” benadrukt van Putten. “Laat ik enkele voorbeelden geven van de kosten van lekkages van een installatie die 8.760 uur/jaar in bedrijf is met een systeemdruk van bijna 7 bar en een stroomprijs van € 0,08/kWh. 10 gaatjes met een doorsnee van circa 1,5 mm kosten het bedrijf € 8.467,- per jaar. Zijn die gaatjes twee keer zo groot dan lopen de kosten op naar € 33.780,-. Bedenk dat we in de praktijk vaak honderden lekkages tegenkomen van allerlei verschillende groottes, en dus ook groter dan 3 mm! Om de lekkages op te sporen en te verhelpen ben je hooguit een paar duizend Euro kwijt aan een meetsysteem en onderdelen zoals pakkingen, slangen en snelkoppelingen. We noemen lekkages dan ook het ‘laaghangende fruit’ in persluchtinstallaties. Makkelijk op te sporen, makkelijk te verhelpen en het levert direct financiële winst op. Vaak laten bedrijven door een extern bureau een lekkage-audit uitvoeren waarbij met TAG’s alle gevonden lekken in de fabriek worden gemarkeerd. Het komt niet zelden voor dat als de auditor een jaar later weer in de fabriek komt, de door hem aangebrachte TAG’s er nog steeds hangen. Daar is dus niets mee gedaan terwijl de kosten gewoon doorlopen!”

Productiestilstand voorkomen

Los van de kosten is er ook een andere belangrijke reden om ervoor te zorgen dat het persluchtsysteem optimaal functioneert. Een goede persluchtvoorziening met de juiste hoeveelheid flow en druk legt immers de basis voor een betrouwbare werking van machines en systemen. Lekkages zorgen echter voor drukverlies. Wordt deze te laag, dan kan dit niet alleen leiden tot machinestilstand, maar kan ook de kwaliteit van producten beïnvloeden. Fouten in de verpakking of een inconsistente textuur/smaak van voedingsmiddelen kan bijvoorbeeld leiden tot kostbare terugroepacties. Om nog maar niet te spreken van de imagoschade. Wanneer drukval daarnaast ten onrechte wordt gediagnosticeerd als een defect aan de apparatuur, bestaat bovendien de kans dat er in nieuwe apparatuur wordt geïnvesteerd. Dit brengt (onnodige) extra investeringen met zich mee, die beter elders hadden kunnen worden benut. Optimaliseren van persluchtsystemen verhoogt dus niet alleen de energie-efficiency, maar legt ook de basis voor een betrouwbaar en goed presterend productieapparaat.

Lekdetectiemethodes

Wanneer ergens in de fabriek een hydrauliekleiding lekt en de plas hydrauliekvloeistof op de vloer steeds groter wordt, is men er als de kippen bij om dit zo snel mogelijk op te lossen. Zo niet bij persluchtlekken. Het ‘is immers maar lucht’, er is geen sprake van een noodtoestand, dus dat komt wel een keer. Van uitstel komt afstel en de financiële en (mogelijke) operationele gevolgen van zo’n nonchalante houding zal inmiddels wel duidelijk zijn. Er zijn verschillende technieken en methodes om lekken in persluchtsystemen snel op te sporen. We zetten er een paar op een rijtje:

- Ultrasoon lekdetectie. Dit is een veelgebruikte methode voor het lokaliseren van persluchtlekken. Ultrasoon detectoren kunnen door luchtlekken geproduceerde hoogfrequente geluiden opvangen en voor de mens ‘hoorbaar’ maken, waardoor onderhoudsteams de bron nauwkeurig kunnen lokaliseren, markeren en repareren.

- Compressor monitoring. Een goede aanvullende methode voor het opsporen van (de kans op) lekkages is het nauwgezet controleren/monitoren van de compressor. Bij deze methode wordt de actuele prestatie van de compressor vergeleken met de volgens specificatie haalbare/verwachte prestatie. Structurele afwijkingen in negatieve zin kunnen daarbij direct wijzen op lekkages.

- Ontluchtingstest. Door middel van deze methode wordt de tijd gemeten die een persluchtsysteem nodig heeft om een gespecificeerde drukval te bereiken. Wordt dit periodiek uitgevoerd, dan kan daardoor een trendmatig inzicht worden verkregen in de algehele systeemefficiëntie.

- Trendanalyse. Toepassing van flowmeters en monitoringsystemen levert waardevolle gegevens op over mogelijke lekkages. Door de gemeten en trendmatige gegevens te analyseren, wordt het mogelijk om gebieden binnen de fabriek te identificeren waar met het verstrijken van de tijd of acuut significante veranderingen hebben plaatsgevonden. Dit kan veroorzaakt zijn door (plotseling opgetreden) lekkages. Deze ‘verdachte zone’ kan vervolgens gericht worden onderzocht door middel van ultrasoon metingen.

- Downtime verbruik. Er zijn nog voldoende fabrieken die niet produceren in het weekend. Zij zien wel hun compressoren aanslaan in het weekend. Het meten van compressorverbruik gedurende downtime, is een zeer goede indicator voor de hoeveelheid lekkages in een fabriek.

Lekkages in persluchtsystemen kunnen overal ontstaan. Vaak treden ze op bij koppelingen en in (oudere) slangen. Maar ook bij (verkeerd gemonteerde of gecorrodeerde) buizen, fittingen, filters, regelaars en smeerinrichtingen (FRL’s). Tevens kunnen in productielijnen lekken ontstaan bij regel- en afsluitkleppen, flenzen, cilinderstangpakkingen en draadafdichtingen.

Eigen budgetverantwoordelijkheid

“Het is van cruciaal belang dat het onderhoudsteam zelfstandig lekkage-reparaties kan uitvoeren zonder dat hiervoor telkens goedkeuring ‘van bovenaf’ nodig is,” benadrukt van Putten. “Dit werkt immers sterk vertragend en demotiverend. Zinvol is daarbij om een richtlijn in te voeren waarin wordt vastgelegd dat het repareren van iets wat minder dan drie tot zes maanden aan energieverspilling kost, direct en zonder formele goedkeuring uitgevoerd kan worden. De besparing die na reparatie in de daaropvolgende periode wordt opgebouwd, kan bijvoorbeeld worden toegevoegd aan het energiebesparingsbudget. Hierdoor ontstaat een zelfvoorzienend, cyclisch fonds binnen de organisatie met als gevolg dat lekkages oplossen en het verder optimaliseren van het persluchtnet een essentiële bijdrage gaat leveren aan het verhogen van de winst.”

Drukverlaging

Nadat lekkages zijn verholpen is het zaak om de persluchtinstallatie gericht te gaan monitoren, analyseren en optimaliseren. Met behulp van permanente monitoring wordt het actuele persluchtverbruik gemeten en bewaakt en worden veranderingen tijdig gesignaleerd. VPInstruments heeft hiervoor het real-time VPVision monitoringssysteem ontwikkeld dat in combinatie met VPFlowScope flow-, druk- en temperatuurmeters de informatie levert waarmee een maximaal rendabel persluchtsysteem kan worden gerealiseerd. Vaak wordt uit veiligheid een (te) hoge werkdruk ingesteld van bijvoorbeeld 7 bar. Maar is dat wel nodig? Soms zijn machines die een hoge druk nodig hebben allang vervangen. Door de druk in kleine stapjes te verlagen en het systeem en de machineprestaties daarbij fulltime te monitoren op juiste werking, is het vaak mogelijk de druk met 1 tot 1,5 bar te verlagen. Bedenk dat iedere bar drukverlaging een reductie van de energiekosten met 7% betekent, terwijl hier geen kosten tegenover staan om dit uit te proberen!

Foto bovenaan:

De VPFlowScope M is Industry 4.0 ready en meet tegelijkertijd (bidirectionele) thermische massaflow, druk, temperatuur en totaal flow.

Foto: Met VPVision (hier met 6 flowmeters) kan het totale persluchtnet worden gemonitord en geoptimaliseerd. Dit ook op basis van gemeten vermogen, flow, druk, temperatuur, dauwpunt, etc.

Foto: Met ultrasoon detectie kan de locatie van persluchtlekken snel en nauwkeurig worden bepaald. Vervolgens kunnen deze in afwachting van een spoedige reparatie worden gemarkeerd met TAG’s.

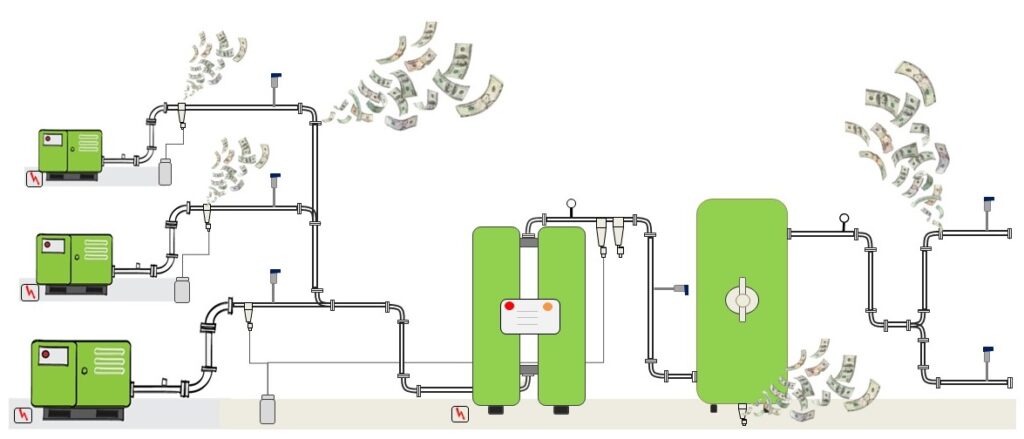

Diagram: Elk seconde verdwijnen er vele euro’s in het niets zolang lekkages niet worden opgespoord en gerepareerd.