Verpakkingsmachines maken is high tech. Vraag dat maar aan Allard van Haaften van GEA Food Solutions. In Weert staat de machinefabriek van de multinational die zich heeft gespecialiseerd in machines voor het in zakken doen van levensmiddelen en lollymachines (zowel om ze te maken, als om ze te verpakken). Voor deze verpakkingsmachines is een richtingloze finish gewenst.

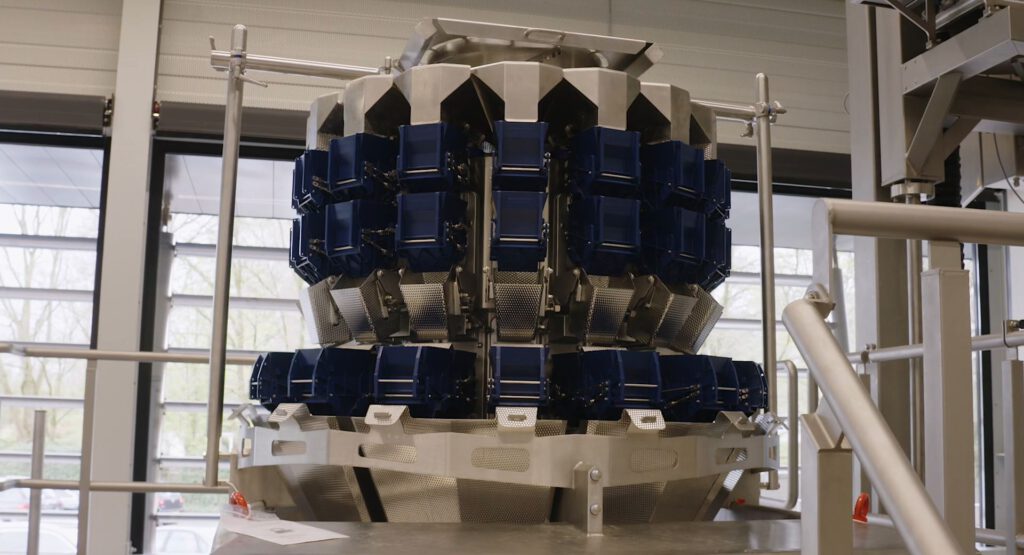

Een monteur van GEA Food Solutions is een lolly verpakkingsmachine aan het finetunen. Of hij even een demonstratie wil geven, vraagt Allard van Haaften. Hij is verantwoordelijk voor supply chain & operations bij GEA Food Solutions. “We zijn aan het testen, we zitten nu op een fractie van de capaciteit”. Desondanks schiet de lolly verpakkingsmachine ingepakte lolly’s in een opvangbak. En kan het sneller. “We maken tussen de 800 en 1400 lolly’s per minuut”, zegt Van Haaften. “Dat aantal is een beetje afhankelijk van de vorm en de grootte van de lolly’s.”

Wereldwijd

GEA is wereldwijd een van de grootste leveranciers van machines en systemen voor voedselverwerkende technologie en daaraan gerelateerde industrieën. Het bedrijf heeft ruim 18000 mensen in dienst en is gevestigd in 62 landen. In het Technology Center in Weert is duidelijk dat het verpakken op hoge snelheid geen sinecure is. Maar of het nu gaat om het verpakken van kip, noten, sla, snoepjes, friet of lolly’s; GEA heeft er een oplossing voor.

Makkelijk te reinigen

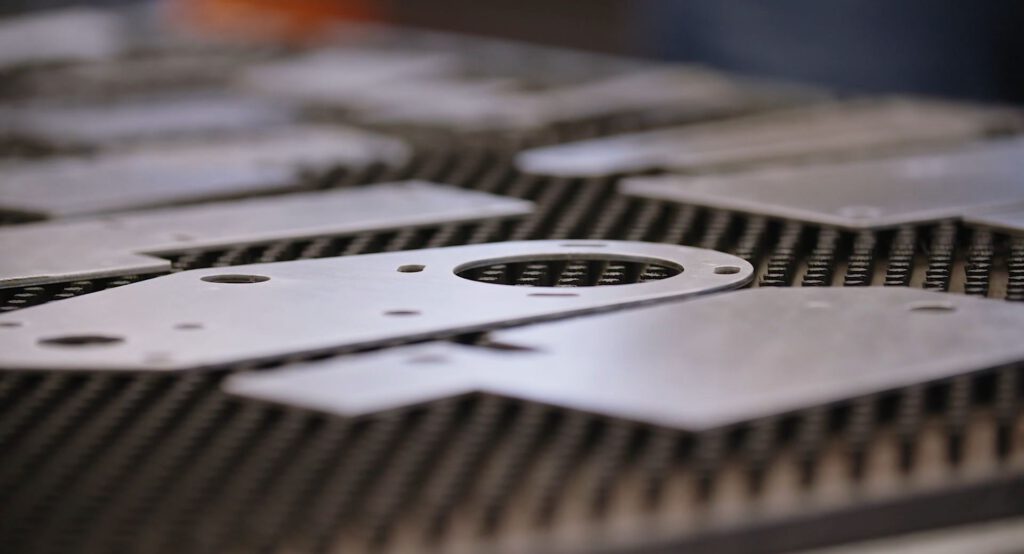

Hoe maken ze de machines in Weert? De basis is voor een deel rvs-plaatwerk. Dat komt binnen en gaat naar de lasersnijmachine. Nadat de platen door de lasersnijmachines zijn gegaan, worden ze verder verwerkt in een Timesavers 32 RB series. Van Haaften: “De machines die we maken zijn voor een groot deel van rvs en geanodiseerd aluminium, omdat ze goed reinig baar moeten zijn. Je wil in een voedselproduct geen resten van een machine tegenkomen. Onderdelen moeten goed vlak zijn, volledig afgebraamd.”

Timesavers machine

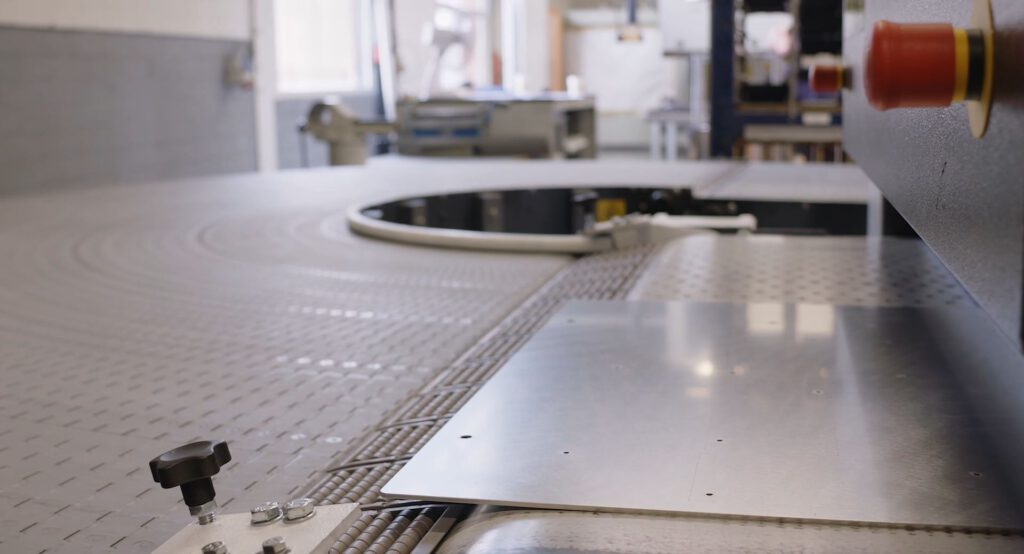

GEA Food Solutions heeft gekozen voor de ’32 RB series’, na een zorgvuldige selectie. De 32 RB series is de compacte droge breedbandschuurmachine voor het ontbramen, kant afronden, finishen en/of verwijdering van laseroxide. “We hebben vooral gekeken naar een machine waarmee we zo glad mogelijk konden finishen”, zegt Van Haaften. “Producten komen uit de lasersnijder, worden –wanneer nodig –getapt en worden afgewerkt in de Timesavers-machine. De afgewerkte producten komen via de band op een retourtafel. De retourtafel blijkt erg waarde toevoegend te zijn, omdat we zo kunnen zorgen dat de machine inzetbaar is voor veel mensen die rond de machine werken. Verderop in de montage worden de machines geassembleerd tot volwaardige voedingsverpakking-apparaten.”

Richtingloos

Van Haaften benadrukt dat richtingloos finishen belangrijk is. “Een machine die je niet richtingloos afwerkt, ziet er simpelweg niet mooi uit. Als je het plaatwerk richtingloos afwerkt, dan maakt het niet uit hoe je de platen in de Timesaver legt. Bovendien wil je geen diepe oppervlaktekrassen omdat dan de plaat sneller vies wordt en moeilijker te reinigen is. Dit is een no-go als je met levensmiddelen werkt.”

Voldoen aan de wensen

GEA Food Solutions heeft nu een jaar de beschikking over de Timesavers 32 RB series. “Binnen een week kon iedereen de machine foutloos bedienen. Samen met Timesavers onderzochten we hoe we de bestaande machine konden vervangen door een machine die zowel richtingloos kan finishen als hele kleine onderdelen kan bewerken. De belofte is toen gedaan dat we qua formaat een euro zouden kunnen finishen. Dat bleek zonder problemen te kunnen. Daarna zijn we samen met gelaserde delen naar de fabriek geweest en hebben we tests gedaan: hoe snel gaat de machine, welke korrelgrootte zouden we moeten kiezen? Op die manier hebben we met hulp van Timesavers gekozen wat het beste bij ons past.”

Borstelkeuze

Juist op het gebied van borstelkeuze en druk op de borstels kwam de expertise van Timesavers goed van pas; GEA Food Solutions is expert op het gebied van onder andere verpakkingsmachines, maar niet op het gebied van ontbramen. “We maken veel enkelstuks-bewerkingen en er is daarmee veel variatie. Voor ons was het de vraag of we desondanks zo veel mogelijk dezelfde instellingen konden hanteren. De platen die we verwerken zijn over het algemeen tussen de 1 mm en 3 mm dik. Soms hebben we stukken van 5 millimeter. Normaal gebruiken we voor het afwerken alleen de borstels en heel soms een voorslijpband. De voorslijpband heb je enkel nodig als er een flinke braam weg moet worden gewerkt. Maar liever niet, want een slijpband maakt toch strepen. En voor ons is er geen discussie: we willen richtingloos.”